|

マツダ(株)、摩擦熱を利用したアルミ材接合技術を世界で初めて開発- 従来の抵抗溶接に比べて使用エネルギーを約99%大幅削減 − |

|

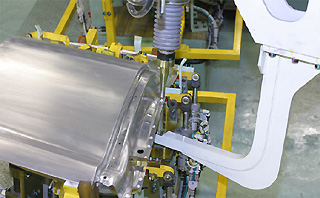

マツダ(株)は、自動車用アルミボディの組立工程において、使用エネルギーを大幅に削減でき、かつ少ない設備投資で実現できる、摩擦熱を利用したアルミ材接合技術を世界で初めて開発した。マツダでは、本技術を今年4月に発売予定の4ドア・4シーターの新型スポーツカー「マツダRX-8」のリアドアとボンネットに採用する。

従来、自動車ボディの組立工程では、大量生産に適した接合技術として「抵抗溶接」が用いられてきた。しかし、アルミボディの場合は「抵抗溶接」ではアルミ材に瞬間的に大電流を流すことが必要となり、大量の電力を消費するとともに、大型の専用設備が欠かせなかった。今回マツダが開発した接合技術は、接合ピンで上下から接合箇所をはさみこみ、ピンを加圧しながら回転させることで生じる摩擦熱を使い、アルミ材を軟化・流動させて点接合する工法である。 今回の新しいアルミ材接合技術の特長と効果は次の通り。

自動車へのアルミ材採用は、燃費改善や安全・動力性能の向上につながる車体軽量化の重要なアプローチの一つであり、今後さらに広い範囲での採用が見込まれている。しかし、鋼材に比べて電気・熱を伝え易いという性質により、「抵抗溶接」「アーク溶接」「レーザ溶接」などの溶融接合では接合が非常に難しいという点や、「リベット接合」「メカニカルクリンチ」などその他の接合方法でも、それぞれ、リベットのコストが高価、大型設備が必要になるなど、接合コストが非常に高価な点が課題となっていた。 今回、世界に先駆けて開発した摩擦熱による省エネルギーかつ低コストのアルミ材接合技術は、将来の自動車アルミ材採用の可能性を広げるとともに、アルミ材を使用するすべての製造業においてもその効果が得られることで、広い範囲での環境保全に貢献できると考えている。 井巻久一代表取締役副社長執行役員は、「我々は、エネルギーを節約し、環境負荷を低減する工場生産を目指してたゆまぬ努力を続けており、『3ウェットオン塗装』や『セミドライ機械加工』などマツダ独自の技術を開発してきたが、このたび我々の意思を明確に示す新技術を世に問うことができ大変誇りに思っている」と語った。 |